Индукционная система многозонной термообработки деталей позволяет за один технологический цикл обработки произвести закалку нескольких зон детали с различными технологическими параметрами (мощность индукционной установки, время закалки, скорость закалки, время охлаждения) для каждой отдельной зоны. Система отличается высокой гибкостью, позволяя обрабатывать несколько зон (количество зон ограничено выбранным размером матрицы памяти ПЛК) и может улучшить качество термообработки, одновременно решая проблемы энергоэффективности и производительности. Разработанная система задания, хранения и редактирования технологических карт, а также разработанный алгоритм обработки детали в цикле позволяют включить обработку деталей сложной формы с помощью одного индуктора в номенклатуру универсальной закалочной установки. Это в свою очередь позволяет обойтись при закалке без использования узкоспециализированных установок или индукторов особой формы (предназначенных для одновременной закалки нескольких зон), а так же проводить закалку всей детали единоразово. Предложенная система позволяет выполнять многозонную закалку с различными режимами в рамках одного цикла работы индукционной установки, что повышает скорость и качество термообработки по сравнению с выполнением закалки поэтапно в несколько циклов.

Индукционный нагрев характеризуется двумя параметрами: удельная мощность и время нагрева. Они определяют температуру нагрева и время необходимое для нахождения заготовки при заданной температуре [1]. Индукционные нагревательные установки широко применяют в различных технологических процессах машиностроительной промышленности. Различают два типа установок: установки сквозного нагрева и поверхностного нагрева [2].

Индукционный нагрев имеет очень большие перспективы развития применения в среднем машиностроении. Это обусловлено следующими причинами:

– малая тепловая инерция установки. В отличие от печи сопротивления, которые затрачивают до 40 % энергии на разогрев, индукционная установка нагрева не требует предварительной подготовки [3];

– простота обслуживания и ремонта. Как правило, это сводится лишь к замене индуктора;

– более высокая надежность и легкость автоматизации и механизации процесса;

– уменьшение окалинообразования при нагреве заготовок благодаря высокой скорости нагрева, что приводит к увеличению срока службы оборудования, которое будет обрабатывать заготовку в дальнейшем (штампов, резцов и т.д.) [4];

– высокая производительность, более экономичное использование производственных площадей, улучшение условий труда благодаря снижению общей температуры в термическом цехе и уменьшению выделения вредных выбросов в воздух производственных помещений [5].

Автоматизированные установки индукционного нагрева позволяют легко включить поверхностную закалку деталей в технологический цикл производства. В качестве объектов контроля можно включить систему контроля температуры, включающую в себя пирометры, элементы, контролирующие загрузку и выгрузку заготовок, элементы, контролирующие режимы обработки и их хранение при многономенклатурном производстве [6]. В качестве контролирующего узла, получающего сигналы с датчиков, используются персональные компьютеры или ПЛК.

Благодаря подключению ПЛК возрастает скорость обработки информации, поступающей из датчиков, что существенно уменьшает трудовые ресурсы и сводит к минимуму роль человека.

Основная роль системы управления индукционным нагревом отводится ПЛК, он осуществляет управление всеми элементами системы.

Индукционная система для многозонной термообработки деталей

В работе рассмотрена индукционная закалочная установка АЗК-600:

– мощность установки 120 кВт

– частота индуктора 20 кГц

– индуктор медь, 2 витка

– температура разогрева 840 °С

– среда охлаждения вода

При разработке АСУ необходимо было реализовать гибкую систему задания, хранения и редактирования технологических карт, отработка которых позволяла бы выполнять многозонную закалку с различными режимами в рамках одного цикла работы установки. При этом к системе задания технологических карт ограничивается доступ у оператора во избежание внесения случайных, либо намеренных изменений, оставляя, однако, оператору возможность выбора технологических карт к исполнению.

Подобная система задания технологических карт обеспечивает установке следующие преимущества:

1) Уменьшает время и усилия, необходимые на переналадку установки с одной технологической карты на другую.

2) Нивелирует человеческий фактор в процессе работы на установке через защиту технологических параметров от случайного или намеренного изменения оператором, так как прямой доступ к таким данным не требуется ему для работы.

3) Как следствие из предыдущих двух пунктов: снижает степень ответственности и требуемую квалификацию оператора, благодаря чему кроме увеличения производительности достигается дополнительная экономическая выгода.

4) Облегчает и ускоряет процесс ввода новых технологических карт.

Дополнительной проблемой является широкая номенклатура обрабатываемых заготовок, принципиальную схему обработки которых можно разделить на несколько категорий:

1) Обработка «с заходом снизу». Применяется для наружной закалки деталей цилиндрической формы. При такой обработке не требуется сложных перемещений индуктора.

2) Обработка «с заходом сверху». Применяется для внутренней закалки деталей цилиндрической формы либо для обработки деталей, сложная форма которых не позволяет произвести полноценную обработку при заходе снизу. При такой обработке индуктор изначально находится сверху обрабатываемой заготовки, затем в начале процесса перемещается вниз на требуемую координату и лишь затем начинается процесс закалки.

3) Обработка без движения индуктора относительно заготовки (одновременный либо местный нагрев). Применяется для закалки шестерней либо деталей с узкой зоной обработки, когда для обеспечения закалки требуемой поверхности нет необходимости перемещать индуктор.

При этом в первых двух случаях деталь может быть сложной формы, т.е. содержать как зоны, требующие разной обработки (различную мощность/скорость закалки), так и зоны, закалка которых не требуется.

Проектирование программы управления

В процессе разработки программы управления индукционной закалочной установкой необходимо было решить основную проблему в виде оптимизация работы с большими пакетами технологических данных и их корректное распределение по управляемым устройствам для реализации многозонной закалки. Эту проблему возможно принципиально решить через разработку логики управления процессом многозонной термообработки деталей с помощью ПЛК.

Программирование ПЛК Delta DVP SS2

Программирование данного ПЛК осуществляется с помощью программного пакета ISPSoft версии 3.11 на языке Ladder Diagram (релейно-контактные схемы) стандарта МЭК 61131-3, в котором реализована поддержка языков LAD (релейно-контактные схемы), STL (список инструкций) и FBD (функциональных блоковых диаграмм). Пакет позволяет выполнять все операции по программированию контроллеров Delta DVP, конфигурированию и параметрированию устройств операторского интерфейса, коммуникационных и функциональных модулей. Связь компьютера с программируемым центральным процессором осуществляется через кабель RS-232.

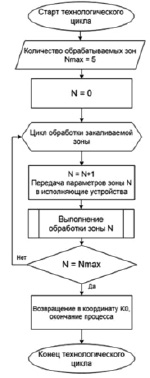

Алгоритм цикла выполнения многозонного технологического процесса индукционной термообработки деталей

С учетом повторяемости технологического процесса при обработке каждой отдельной зоны была использована логика программы вокруг выполнения цикла (рисунок). Такое решение позволяет существенно сэкономить память контроллера, упростить работу с комплексными командами и открыть возможность увеличения количества обрабатываемых зон без необходимости менять программу ПЛК – только путем изменения количества вводимых параметров через панель оператора.

Организуя память в виде матрицы данных технологической карты, в цикле программы можно использовать ячейки данных с индексным регистром, и после каждого цикла увеличивать только один параметр (индексный регистр) на единицу, разом меняя все используемые в цикле данные.

Таким образом нивелируется трудоемкий процесс смены данных через их «ручное» переписывание в рабочих ячейках (что значительно уменьшает программу, снижает шанс ошибки на этапе программирования и облегчает корректировку технологического процесса на уровне ПО, если таковая понадобится), а количество обрабатываемых за один технологический цикл зон при таком строении матрицы легко масштабируется до большего количества. Алгоритм при этом, ввиду повторяемости технологического процесса при обработке каждой отдельной зоны, возможно модифицировать для обработки различных конфигураций деталей.

Заключение

В рамках выполнения данной работы был разработан алгоритм выполнения индукционной поверхностной закалки, позволяющий производить на автоматизированной установке закалку широкой номенклатуры деталей различными способами: местную закалку, одновременную закалку, непрерывно-последовательную закалку, непрерывно-последовательную закалку нескольких отдельных зон в рамках одного цикла технологического процесса.

Разработанный алгоритм и реализованное программное обеспечение протестировано и внедрено на предприятии (ООО «Производственно-Конструкторская Фирма Инженерные Технологии») и позволило запустить на производстве направление по оказанию услуг ТВЧ-закалки сторонним заказчикам, а так же отказаться от услуг сторонних подрядчиков при необходимости закалки деталей для собственных нужд.

Библиографическая ссылка

Панько Л.С., Петров С.М. АВТОМАТИЗИРОВАННАЯ ИНДУКЦИОННАЯ СИСТЕМА МНОГОЗОННОЙ ТЕРМООБРАБОТКИ ДЕТАЛЕЙ // Материалы МСНК "Студенческий научный форум 2025". 2021. № 7. С. 79-81;URL: https://publish2020.scienceforum.ru/ru/article/view?id=409 (дата обращения: 04.03.2026).