На сегодняшний день наблюдается тенденцию роста парка автомобилей во всех странах, включая РФ, что приводит к постоянному увеличению количества изношенных шин.

По данным агентства AUTOSTAT – RADAR, с 2010 по 2020 гг., парк автотранспортных средств в нашей стране вырос на треть.

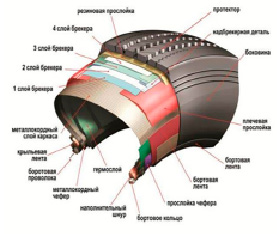

Многие ошибочно считают, что шина и автопокрышка – это одно и тоже. Как известно, шина бывает камерная и бескамерная. Камерная шина имеет конструкцию, состоящую из покрышки и камеры. Камера – съемная часть, которая удерживает сжатый воздух. Покрышка же представляла собой слой резины, надеваемый на камеру. С появлением бескамерных шин, покрышка, как часть автомобильной шины перестала существовать, потому что пропала составляющая «камера». Вместо неё появились такие части, как каркас, брекерные слои, внутренний герметизирующий слой (рис 1).

В современном мире переработка утильных шин имеет как экологическое, так и экономическое значение. С экологической стороны это вызвано тем, что неутилизированные автомобильные шины на свалках разлагаются десятилетиями, а при нагревании под открытым небом, выделяют в почвенную и воздушную среды вредные вещества, такие как: бенз(а)пирен, фенолы, нитрозамины. Кроме того, изношенные покрышки представляют собой индивидуальные товары, утратившие потребительские свойства, являющиеся ценным сырьем и для которых введен запрет на захоронение (Распоряжение Правительства Российской Федерации от 31.12.2020 № 3721-р).

Утилизация изношенных шин предполагает преимущественно рекуперацию – технологии механического дробления либо пиролиза. В некоторых случаях переработка изношенных шин традиционным механическим способом в резиновую крошку экономически нецелесообразна (утилизация небольших объемов, отходов шинопереработки). В этом случае, представляют практический интерес различные процессы разложения твёрдых углеродсодержащих отходов путём температурного нагрева без доступа воздуха [2], к которым относятся следующие виды:

Рис. 1. Строение шины [1]

Выход продуктов пиролиза при различных температурах [3]

|

Продукты пиролиза, масс.доля |

Температура, °С |

||

|

375 |

450 |

525 |

|

|

Газ |

0,048 – 0,05 |

0,054 – 0,059 |

0,076 – 0,078 |

|

Смола + вода |

0,301 – 0,323 |

0,489 – 0,501 |

0,583 – 0,601 |

|

Твёрдый углеродистый остаток |

0,601 – 0,610 |

0,392 – 0,400 |

0,31 – 0,316 |

|

Потери |

0,050 – 0,017 |

0,065 – 0,04 |

0,031 – 0,005 |

1. Окислительный пиролиз – это процесс термического разложения отходов при их частичном сжигании или непосредственным контакте с продуктами сгорания топлива. Окислительный пиролиз является одной из стадий процесса газификации. Газообразные продукты разложения отходов смешиваются с продуктами сгорания топлива или части отходов, поэтому на выходе из реактора они имеют низкую теплоту сгорания, но повышенную температуру. В процессе окислительного пиролиза образуется твёрдый углеродистый остаток (кокс), в то время как твёрдый остаток процесса газификации является минеральным продуктом (зола и шлак). В дальнейшем кокс можно использовать в качестве твёрдого топлива или в других целях.

2. Сухой пиролиз – это процесс термического разложения отходов, твёрдого и жидкого топлива без доступа кислорода, в результате которого образуется пиролизный газ с высокой теплотой сгорания, жидкие фракции и твёрдый углеродистый остаток. Количество и качество продуктов сухого пиролиза зависят от состава отходов и температуры процесса (таблица).

Выход твёрдого продукта при пиролизе в основном определяется количеством наполнителей и нелетучих органических компонентов в исходной резине, а летучие продукты образуются в результате деполимеризации каучуков и термических превращений других органических составляющих. Кокс, получаемый при сухом пиролизе, можно использовать в различных целях в зависимости от его состава и физических свойств. Так при пиролизе изношенных автомобильных покрышек получают газовую сажу, широко используемую в производстве резинотехнических изделий, пластмасс, типографских красок, пигментов. Так же можно произвести формованное топливо, включающее в себя обогащенный твёрдый углеродистый остаток пиролиза автошин методом масляной агломерации. В качестве реагента для обогащения используется жидкая фракция пиролиза в количестве 4,0 – 6,0 % к массе воды, используемой для обогащения. Полученный концентрат гранулируют. Недостатки данного процесса – токсичность используемой при обогащении жидкой фракции пиролиза, низкая прочность гранул. Техническим результатом этой технологии является получение формованного топлива с низкой зольностью и сернистостью, приготовленного из концентрата твёрдого углеродистого остатка, что позволяет в большем объёме утилизировать изношенные шины и улучшать экологическое состояние в регионах [4].

Более чем половину всего пирогаза конденсируют для получения жидкого топлива, оставшаяся часть применяется для обеспечения процесса перегонки и поддержания горения в печи. Переработка шин методом пиролиза позволяет получить перспективный источник моторного масла – пиролизную жидкость, которая по своим свойствам сопоставима с малосернистой тяжёлой нефтью. Пиролизная жидкость успешно подвергается фракционированию, в результате которого выделяются фракции, по свойствам близкие к бензиновой и дизельной фракциям нефти. Так же после применения дополнительных мер по очистки, пиролизную жидкость можно использовать в качестве компонента дизельного моторного топлива. Так, осуществление процесса гидроочистки и других технологических процессов позволит довести дизельную фракцию до требований стандарта. При этом повысится цетановое число и, следовательно, цетановый индекс фракции [5].

Пиролизный газ – продукт газообразной фракции пиролиза, представляющий летучее соединение, похожее по химическому составу на природный газ. Отсутствие в технологическом процессе кислорода позволяет получать экологически безопасное соединение без диоксинов. В перспективе предполагается внедрение пиролитического газа в технологические процессы на энергетических установках как аналог природного.

Реализация малоотходной технологии метода сухой пиролизной переработки отходов изношенных шин, обеспечивающей их высокоэффективное обезвреживание, использование в качестве топлива и химического сырья, будет способствовать рациональному использованию природных ресурсов.