Сегодня самые сложные продукты и процессы проектируются, тестируются и калибруются в виртуальном мире, прежде чем быть произведенными в реальном мире. Калибровка моделей предполагает создание и моделирование программных моделей будущих продуктов, что в конечном итоге приводит к созданию «цифровых двойников». В данной статье рассмотрены преимущества реализации технологии «цифровые двойники», а также риски, связанные с управлением данными на предприятии и методы их устранения.

Сегодня современные производственные мощности не просто существуют в физическом мире. Все, что имеет решающее значение для их функционирования – будь то фрезерные станки, конвейерные роботы, автоматизированные склады или даже системы кондиционирования воздуха или освещения – посылает сигналы на компьютеры и серверы на месте, непрерывно создавая мгновенную инвентаризацию своего текущего состояния. Это не только помогает операторам на пультах управления знать, что происходит на заводах, они также могут использовать эту информацию для повышения производительности, обеспечения безопасности и адаптации к новым требованиям. Однако есть инструмент, который облегчает этот процесс непрерывной оптимизации, как никакой другой – он известен как «цифровой двойник».

Первоначально определение цифрового двойника было дано доктором Майклом Гривсом в 2002 году. К сожалению, в те времена было трудно и дорого реализовать эту концепцию и сделать ее доступной для общего пользования. Ситуация изменилась в 2010-х годах, с ускорением развития Интернета вещей, искусственного интеллекта, больших данных и облачных вычислений.

Цифровой двойник – является виртуальной моделью реального продукта, процесса или услуги, которая может контролировать, анализировать и улучшать его производительность [1].

Модель создана с использованием автоматизированного проектирования и интегрирована с Интернетом вещей, машинным обучением и аналитикой больших данных. Виртуальный прототип объекта является «живым» и динамичным, что означает, что он обновляется каждый раз, когда его физический двойник подвергается изменениям. Он также способен учиться, впитывая знания от людей, машин и окружающей среды, в которой он существует.

Концепция «цифрового двойника» является частью четвертой промышленной революции (Industry 4.0) и призвана помочь компаниям быстрее обнаружить физические проблемы, а также точнее предсказать пути их решения. Цифровой двойник не ограничивается сбором данных, собранных во время разработки и производства продукта — он продолжает собирать и анализировать данные на протяжении всего жизненного цикла реального объекта, включая многочисленные датчики IoT [1].

«Цифровые двойники» должны соответствовать следующим требованиям:

– иметь внешний вид, идентичный исходному объекту, включая все второстепенные детали;

– вести себя так же, как исходный объект во время теста;

– анализировать информацию о плюсах и минусах исходного объекта, а также прогнозировать возможные проблемы и предлагать пути их решения.

Работа цифрового двойника строится в три этапа [2]:

– «Видеть» – на этом этапе датчики и устройства собирают данные, чтобы представить себе ситуацию;

– «Думать» – на этом этапе интеллектуальное программное обеспечение анализирует собранные данные и, если есть какие-либо проблемы, находит несколько возможных решений для каждой из них;

– «Делать» – на этом этапе интеллектуальные алгоритмы выбирают наиболее подходящее решение и реализуют его для решения поставленных задач

Последовательное соблюдение всех этапов работы приводит к тому, что технология позволяет людям видеть внутренние проблемы физических объектов, не попадая внутрь за счет компьютерной визуализации, и решать их без риска для здоровья и жизни людей.

На сегодняшний день виртуальные модели достаточно широко используются для прогнозирования и моделирования будущего изделия, в связи с чем выделяют следующие типы или же виды «цифровых двойников» [3]:

– «Цифровой двойник» продукта – это модели отдельных изделий, которые позволяют заранее (до выхода товара на рынок) проанализировать изделие на наличие возможных дефектов, а также определить, как оно будет работать в реальных условиях.

– «Цифровой двойник» процесса – эти модели имитируют производственные процессы, благодаря чему компания может сымитировать наиболее выгодный для нее сценарий производства продукта и сократить затраты на техническое обслуживание.

– «Цифровой двойник» системы – это виртуальные модели целых систем, которые могут собирать данные со всего производства и предоставлять информацию для оптимизации производственных процессов.

Эксперты предполагают, что в ближайшем будущем миллионы цифровых близнецов заменят людей-работников, занимающихся диагностикой неисправностей оборудования, ведь такие «виртуальные работники» намного эффективнее обычного человека и могут безошибочно определять и устранять серьезные поломки.

Ученые считают, что вскоре появятся и цифровые копии людей, которые смогут угадывать желание и поведение своих человеческих прототипов и принимать решение от их имени.

Сейчас данная технология в основном используется в производстве. Но ситуация быстро меняется, и все больше компаний внедряют интернет вещей в свои операционные процессы. Таким образом, совсем скоро мы увидим больше цифровых двойников, занятых в различных отраслях промышленности. Рассмотрим влияние цифровых двойных технологий на бизнес.

В процессе исследования, нам удалось выделить следующие стратегические преимущества реализации технологии «Цифровые двойники» для бизнеса [4]:

– Сокращение времени выхода продукта на рынок, так как цифровые двойники позволяют разрабатывать лучшие продукты за меньшее время, потому что технология моделирования не только ускоряет проектирование, но и тестирование – задолго до того, как будут созданы физические прототипы. Виртуальные прототипы также повышают эффективность проектирования, поскольку они позволяют разработчикам опробовать и сравнить больше конфигураций, чем это было бы возможно с физическими моделями.

– Сокращение издержек, связанных с дефектами и упущениями при производстве продукта, так как все испытания могут проводиться в виртуальной среде. Виртуальный двойник продукта также может сопровождать продукт, как цифровая тень, на всех этапах цепочки создания стоимости – от проектирования до производства, эксплуатации, обслуживания и даже переработки. Он легко и идеально связывает воедино три ПС: продукт, производство и производительность, что также позволяет снизить затраты на производство.

– Возможность прогнозируемого диагностического обслуживания, так как виртуальные копии могут производить постоянный дистанции сбор данных, позволяя предугадать и предотвратить возможные неисправности и осуществлять дистанционное управление объектом. Например, цифровые двойники позволяют повысить энергоэффективность нового здания. В дополнение к визуализации всех геометрических данных каждого элемента здания, они могут включать в себя графики, бюджеты и данные, касающиеся энергоснабжения здания, освещения, противопожарной защиты и эксплуатации. В результате нет никаких проблем оптимизировать будущее климатическое воздействие здания до того, как земля будет разрушена.

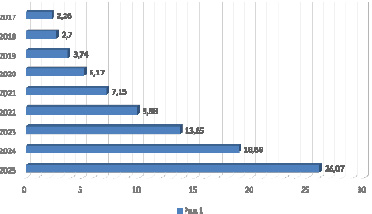

Анализируя данные рисунка, можно сказать, что динамика использования цифровых двойников, начиная с 2017 года, возрастает быстрыми темпами и планирует увеличиваться еще как минимум 5 лет.

Однако, как и любая другая инновация, есть аспекты цифровой технологии двойников, которые можно назвать обратной стороной монеты.

Основной проблемой использования цифровых двойников является уязвимость данной технологии к кибератакам и компьютерным вирусам. Так как данная технология напрямую связана с многочисленными данными и важной деловой информацией, она может подвергаться к разного рода хакерским атакам и кражам данных. Поэтому предпринимателям, которые планируют реализовывать технологию «цифровые двойники» следует серьезно озаботиться о системе безопасности своего предприятия.

Еще одной проблемой является возможная непредсказуемость поведения искусственного интеллекта в будущем, ведь данная модель способна учиться и обновляться, поэтому существует риск выхода системы из строя и принятия ей опасных для человека решений. Именно поэтому люди должны также позаботиться и о своей безопасности, определив для искусственного интеллекта допустимые линии поведения.

Также немаловажным недостатком можно считать и высокую стоимость внедрения технологии. Хотя, если посмотреть с другой стороны, это разовая инвестиция, которая окупится в будущем.

Прогноз динамики мирового рынка IT-решений в области цифровых двойников ($ млрд)

Технологию цифровых близнецов уже можно встретить в действии в различных отраслях промышленности, например, инженеры компании British Petroleum (BP) визуализируют и контролируют тысячи труб, спрятанных под снегом на Аляске, используя их виртуальные копии. Siemens контролирует свои огромные газовые турбины и проводит испытания через сотни датчиков [5].

Технология цифровых близнецов – это следующий шаг в развитии мировой экономики. Он позволяет людям контролировать, анализировать и оптимизировать работу различных систем и помогает им принимать более эффективные решения.

Кто-то с подозрением относится к такому будущему, другие придерживаются позитивной позиции, полагая, что виртуальные двойники будут мирно сосуществовать с людьми.