Донской государственный технический университет, Ростов-на-Дону, е-mail: [email protected]

При построении систем управления процессами обработки на металлорежущих станках, одно из перспективных направлений связано с управлением упругими деформационными смещениями режущего инструмента относительно обрабатываемой детали. При этом необходимо учитывать жесткость механической части приводов суппортов, которая оказывает влияние на динамику преобразования скорости подачи в силы резания, зависящие от величины подачи на оборот. В статье приводится математическое моделирование этого преобразования и результаты исследования динамики на цифровых моделях.

Для развития нашей идеи, о влияние жесткости механической части привода на силы резания и в конечном счете на возможность управления процессом обработки, мы обратимся к системному синергетическому подходу для анализа сложных динамических систем [1-6], который можно рассматривать как развитие представлений о свойствах управляемого процесса обработки [7-12]. Так же, имеющиеся работы [13-15] показывают, что траектории исполнительных элементов станка зависят не только от управления и свойств приводов исполнительных элементов, но и от динамической связи, которая характеризует зависимость формируемых в зоне резания сил, от траекторий исполнительных элементов, а также от их упругих деформационных смещений, вызванных переменной жесткостью детали. Чтобы проанализировать это, необходимо знать преобразование скорости подачи в силы резания, от которых зависят упругие деформации. Ранее показано [13-15], что силы резания пропорциональны величине площади срезаемого слоя, который в свою очередь зависит от глубины и величины подачи, поэтому представляет интерес выяснение закона преобразования скорости подачи в силы резания. В статье на основе предложенных моделей динамики в работах [13-15], рассмотрены случаи, когда глубина резания остается неизменной, тогда силы пропорциональны величине подачи, а величина подачи связанна со скоростью интегральным оператором, осуществляющим интегрирование скорости подачи в течение одного оборота детали.

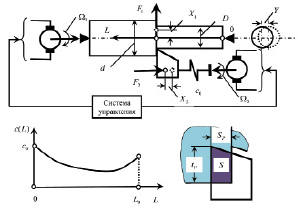

Математическое моделирование. В отличие от известных работ, мы будем полагать, что жесткость механической части привода ограничена, и рассмотрим преобразование скорости подачи в силы с учетом упругих деформаций (рис. 1).

При обеспечении требуемой точности изготовления детали с учетом упругих деформаций необходимо согласовать траектории исполнительных элементов станка с изменяющейся жесткостью заготовки вдоль траектории движения инструмента, а также вариациями свойств процесса резания, обусловленными, например, изнашиванием. Тогда задача управления сводится к определению такой траектории скорости подачи, при которой деформации инструмента относительно заготовки будут постоянными. При решении этой проблемы учтем дополнительно жесткость «с0» механической части привода подачи (рис. 1). Примем во внимание следующие гипотезы, согласованные с известными представлениями о динамических свойствах процесса резания [1-6].

1) Приводы вращения шпинделя и перемещения суппорта взаимодействуют через динамическую связь, формируемую процессом резания (рис. 1).

2) Динамическая связь представляется модель сил резания, зависящих от технологических режимов: скорости резания VP, подачи SP и глубины tP. При этом модуль силы пропорционален площади срезаемого слоя, то есть F0 = ρS (здесь: ρ – давление стружки на переднюю поверхность инструмента в кг/мм2; S – площадь срезаемого слоя в мм).

3) Проекции силы резания на направление, нормальное к оси вращения заготовки F1, скорости подачи F2 и скорости резания F3 отличаются от модуля силы F0 на угловые коэффициенты  , то есть

, то есть

, (1)

, (1)

где  .

.

4) Обрабатываемая деталь имеет круглое сечение, поэтому силе F1 соответствуют деформации X1, деформациями в ортогональных направлениях пренебрегаем, так как они либо малы, либо не влияют на диаметр. Подсистема инструмента является недеформируемой по отношению к несущей системе станка, но по отношению к ротору серводвигателя подачи существуют суммарные деформационные смещения всего редуктора, оцениваемые приведенной жесткостью c0 (рис. 1). Если деформации механической части привода подачи отсутствуют, то скорость подачи определяется очевидным соотношением  . Здесь k – коэффициент, численно равный перемещению суппорта в мм, соответствующему одному обороту якоря двигателя подачи.

. Здесь k – коэффициент, численно равный перемещению суппорта в мм, соответствующему одному обороту якоря двигателя подачи.

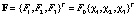

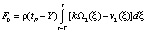

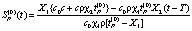

С учетом указанных допущений модель модуля сил резания можно представить в виде

, (2)

, (2)

где  ;

;  .

.

В (2) интеграл представляет выражение для вычисления текущего значения подачи с учетом функции деформационных смещений в приводе подачи, то есть пути, пройденном инструментом за время оборота заготовки. Раскроем смысл выражения (2) для случая постоянства скорости подачи. Для этого учтем, что первообразной интеграла от скорости  деформационных смещений есть сами деформационные смещения, то есть

деформационных смещений есть сами деформационные смещения, то есть

и примем во внимание:  – установившееся значение скорости подачи, для которого справедливо

– установившееся значение скорости подачи, для которого справедливо  ;

;  – глубина резания без учета упругих деформационных смещений. Кроме этого учтем, что деформационные смещения есть величины малые, поэтому их произведениями можно пренебречь. Тогда получаем линеаризованное приближение для модуля силы резания в виде

– глубина резания без учета упругих деформационных смещений. Кроме этого учтем, что деформационные смещения есть величины малые, поэтому их произведениями можно пренебречь. Тогда получаем линеаризованное приближение для модуля силы резания в виде

. (3)

. (3)

Рис. 1. Схема взаимодействия приводов вращения шпинделя и подачи суппорта, а также формирования динамической связи процесса резания

Выражение (3) позволяет вычислить деформационные смещения X1(t) и X2(t), если они заданы в момент (t – T). Кроме этого здесь полагается, что  и

и  . Тогда деформационные смещения вычисляются из системы

. Тогда деформационные смещения вычисляются из системы

XC = F, (4)

где  ;

;  ;

;  .

.

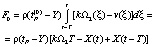

Из (4) получаем величину упругого смещения инструмента относительно заготовки в точке контакта с ней вершины инструмента

. (5)

. (5)

Мы видим, что деформационные смещения вершины инструмента зависят практически от всех параметров системы и технологических режимов, которые определяются программой ЧПУ, то есть зависят от управляемых траекторий исполнительных элементов станка. В процессе обработки параметры ρ,  , c, c0 и T являются заданными. Проще всего варьировать подачу

, c, c0 и T являются заданными. Проще всего варьировать подачу  , зависящую от соотношения Ω1 и Ω2. Частоты Ω1 и Ω2 определяются траекториями исполнительных элементов станка и являются управляемыми в пределах полосы пропускания приводов. Из (5) получаем соотношение, позволяющее вычислить величину подачи в момент t, если задано значение деформаций в момент t – T. При

, зависящую от соотношения Ω1 и Ω2. Частоты Ω1 и Ω2 определяются траекториями исполнительных элементов станка и являются управляемыми в пределах полосы пропускания приводов. Из (5) получаем соотношение, позволяющее вычислить величину подачи в момент t, если задано значение деформаций в момент t – T. При  имеем

имеем

. (6)

. (6)

Выражение (6) позволяет вычислить последовательности величин подачи на оборот в момент, если задано значение X2 на предыдущем обороте.

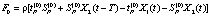

Прежде, чем переходить к рассмотрению проблем управления, проанализируем важные свойства интегрального оператора, моделирующего формирование величины подачи.

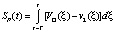

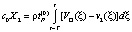

Анализ интегрального оператора. Рассмотрим свойства интегрального оператора  , который в (2) используется для вычисления текущего значения оборотной подачи SP(t), сосредоточив основное внимание на его особенностях как части динамической системы. При этом необходимо учитывать, что именно вариации величины подачи характеризуют главный фактор, обеспечивающий изменение сил резания, следовательно, упругих деформационных смещений, влияющих на текущее значение диаметра обрабатываемой детали. Для рассмотрения его основных особенностей положим, что деформации X1 = 0. Тогда уравнение, определяющее связь скорости подачи

, который в (2) используется для вычисления текущего значения оборотной подачи SP(t), сосредоточив основное внимание на его особенностях как части динамической системы. При этом необходимо учитывать, что именно вариации величины подачи характеризуют главный фактор, обеспечивающий изменение сил резания, следовательно, упругих деформационных смещений, влияющих на текущее значение диаметра обрабатываемой детали. Для рассмотрения его основных особенностей положим, что деформации X1 = 0. Тогда уравнение, определяющее связь скорости подачи  с деформациями и текущим значением SP(t) будет

с деформациями и текущим значением SP(t) будет

. (7)

. (7)

Его можно преобразовать к следующему виду

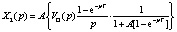

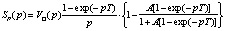

и представить в изображениях по Лапласу

. (8)

. (8)

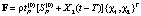

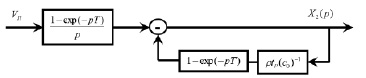

Для (8) удобно рассмотреть структурную схему (рис. 2).

Рис. 2. Структурная схема преобразования скорости подачи в величину подачи

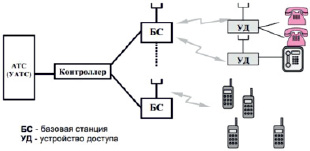

Стандартная схема структуры DECT-систем

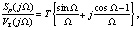

Из структурной схемы получаем передаточную функцию, связывающую скорость подачи с величиной деформационных смещений X2(p)

,

,

или

, (9)

, (9)

где  – безразмерный параметр, характеризующий интенсивность влияния процесса резания на деформационные смещения механической части привода подачи в направлении управляемой подвижности его элементов. Очевидно, при A = 0 имеем передаточную функцию преобразования скорости подачи в деформационные смещения X2(p) в виде

– безразмерный параметр, характеризующий интенсивность влияния процесса резания на деформационные смещения механической части привода подачи в направлении управляемой подвижности его элементов. Очевидно, при A = 0 имеем передаточную функцию преобразования скорости подачи в деформационные смещения X2(p) в виде  . Выражение

. Выражение  «окрашивает» свойства динамического преобразователя тем больше, чем больше A. Оно вносит дополнительную инерционность в преобразование во временной области и затухания в частотные характеристики. Принимая во внимание (8) и (9), получаем связь между скоростью подачи и самой подачей

«окрашивает» свойства динамического преобразователя тем больше, чем больше A. Оно вносит дополнительную инерционность в преобразование во временной области и затухания в частотные характеристики. Принимая во внимание (8) и (9), получаем связь между скоростью подачи и самой подачей

. (10)

. (10)

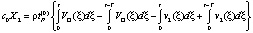

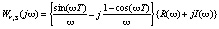

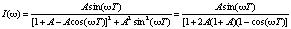

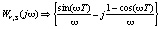

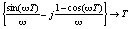

Частотные свойства преобразования. Вначале рассмотрим частотные свойства преобразования  . Для этого вычислим амплитудно-фазовую частотную характеристику (АФЧХ) этого преобразования

. Для этого вычислим амплитудно-фазовую частотную характеристику (АФЧХ) этого преобразования  . После очевидных преобразований имеем

. После очевидных преобразований имеем

, (11)

, (11)

где  ;

;

.

.

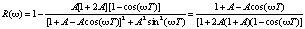

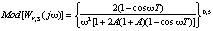

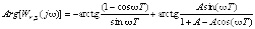

Выражение (11) удобнее анализировать в виде модуля  и аргумента

и аргумента  , то есть

, то есть

. (12)

. (12)

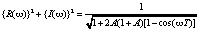

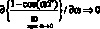

Как видно, модуль  . Обратим внимание на то, что при ω → 0, то есть в области медленных движений, независимо от A значение модуля

. Обратим внимание на то, что при ω → 0, то есть в области медленных движений, независимо от A значение модуля  . В том случае, если жесткость механической части привода есть величина большая, то есть выполняется соотношение

. В том случае, если жесткость механической части привода есть величина большая, то есть выполняется соотношение  , то

, то  . Это предельный случай, когда жесткость механической части привода есть величина большая и деформационными смещениями суппорта по отношению к якорю двигателя можно пренебречь. Кроме этого из (11) следует, что при ω → 0 (рассматриваются медленные движения системы), оператор

. Это предельный случай, когда жесткость механической части привода есть величина большая и деформационными смещениями суппорта по отношению к якорю двигателя можно пренебречь. Кроме этого из (11) следует, что при ω → 0 (рассматриваются медленные движения системы), оператор  . Действительно, при ω → 0

. Действительно, при ω → 0  ,

,  , а

, а  , так как

, так как  и

и  . Тогда

. Тогда  – известное соотношение, которое является частным случаем соотношения (10). При увеличении параметра A наблюдается существенное изменение АФЧХ системы, следовательно, динамических свойств преобразования скорости подачи с саму подачу и силы резания.

– известное соотношение, которое является частным случаем соотношения (10). При увеличении параметра A наблюдается существенное изменение АФЧХ системы, следовательно, динамических свойств преобразования скорости подачи с саму подачу и силы резания.

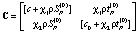

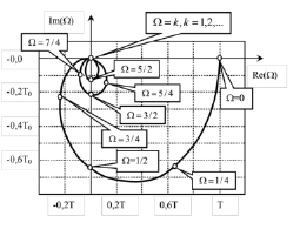

Вначале рассмотрим предельный случай A = 0. Пусть частота вращения заготовки Ω0 неизменна, то есть T = const. Тогда в частотной области связь между изменениями подачи в установившемся состоянии и вариациями суммарной скорости определяется АФЧХ (рис. 3)

(13)

(13)

где Ω = Tω – безразмерная частота.

Рис. 3. АФЧХ преобразования скорости подачи в величину подачи

Мы видим, что в низкочастотной области (до частоты 0,1W) вариации подачи отличаются от вариаций скорости на постоянный коэффициент «T». Затем наблюдается быстрое вращение фазы и периодическое, с монотонным затуханием максимальной амплитуды, изменение SP. Фаза вращается в пределах «0 – π», что влияет на динамические свойства, в том числе на устойчивость. Если условие A = 0 не справедливо, то необходимо дополнительно учитывать сомножитель  . Изменения частотных свойств преобразования вариации скорости подачи в ее величину обусловлено влиянием сил резания на деформационные смещения, образующиеся в механической части привода.

. Изменения частотных свойств преобразования вариации скорости подачи в ее величину обусловлено влиянием сил резания на деформационные смещения, образующиеся в механической части привода.

а b

с d

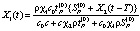

Рис. 4. Изменение АФЧХ преобразования в зависимости от жесткости механической части привода подачи: а – А = 0; b – A = 0,4; c – A = 0,8; d – A = 1

Анализ результатов. Приведенные примеры показывают, что жесткость механической части привода принципиально влияет на амплитудно-фазовую частотную характеристику преобразования скорости подачи в силы резания (рис. 4). Как видно, уменьшение жесткости привода существенно уменьшает амплитуду по мере роста частоты и изначальная АФЧХ, которая имела заметные всплески, преобразуется в характеристику с амплитудным затуханием. Такая характеристика должна вызывать преобразования колебательных переходных процессов в монотонные, близкие к апериодическим. Кроме этого заметно, что полоса пропускания в графике приводе подачи, значительно сужается. Следовательно, влияние переходного процесса в системе зависит от жесткости механической части привода, так при уменьшении жесткости время переходного процесса возрастает.

Заключение. Приведенный анализ показал, что при создании систем управления обработкой на металлорежущих станках необходимо согласовать динамические свойства механической части со свойствами двигателей, обеспечивающими траектории исполнительных элементов. Для повышения последовательного быстродействия системы, и качества управления, необходимо учитывать упругие деформационные смещения, и обеспечить жесткость механической части привода в допустимых значениях. Указанный тезис особенно актуален, при создании систем управления деталей сложной геометрической формы, когда траектории приводов подачи существенно меняются вдоль оси вращения заготовки.

Библиографическая ссылка

Волков В.В. ВЛИЯНИЕ ЖЕСТКОСТИ МЕХАНИЧЕСКОЙ ЧАСТИ ПРИВОДА ПОДАЧИ НА ПРЕОБРАЗОВАНИЕ СКОРОСТИ ПОДАЧИ В СИЛЫ РЕЗАНИЯ // Материалы МСНК "Студенческий научный форум 2024". – 2021. – № 9. – С. 61-67;URL: https://publish2020.scienceforum.ru/ru/article/view?id=510 (дата обращения: 19.04.2024).