В работе проведено исследование показателей качества и технологии изготовления шурупов. Для анализа причин возникновения отклонения от шага резьбы шурупа построена диаграмма Исикавы. С помощью диаграммы Парето определены причины, влияющие на отклонение показателя – отклонение от шага резьбы. Наиболее существенными факторами являются: степень износа оборудования, неверный диаметр детали под накатку и растягивающие напряжения.

На рынке крепежных изделий невысокой ценовой категории большой популярностью пользуются шурупы. Шурупами называют особый вид винтов, у которых имеется сужающееся острое окончание и большой шаг резьбовой нарезки с высоким гребнем. Они предназначены для скрепления деталей из дерева мягкой породы, пластика.

Продукция такого вида всегда будет пользоваться высоким спросом как у строителей, монтажников, коммерческих организаций и предпринимателей, так и у населения для собственных нужд [1].

Однако в настоящее время при производстве крепежных изделий возникают различного вида дефекты, поэтому важен постоянный контроль качества на всех этапах его жизненного цикла. При осуществлении данного контроля необходим сбор данных и обработка информации, которая позволит разрабатывать комплекс корректирующих мероприятий и повысить качество выпускаемых изделий [2, 3].

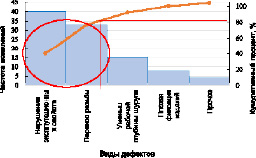

Анализ рекламаций качества крепежа показывает, что значительная доля претензий предъявляется к нарушению эксплуатационных свойств, отклонению шага резьбы, перекосу резьбы и др. (рис. 1).

Для анализа причин дефектов требуется анализ технологии изготовления. Технологический процесс производства шурупов состоит из 7 основных операций: нарезка проволоки на заготовки, формирование крестовидной шляпки, накатка резьбы плоскими плашками, термическая обработка в печи, стерилизация, мойка, нанесение антикоррозийного покрытия, передача готового изделия в приемочный лоток.

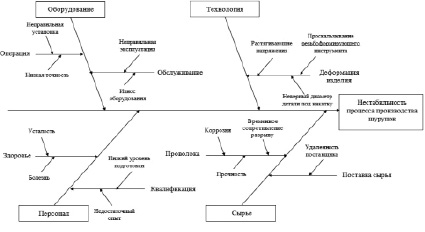

Проведя анализ причин возникновения дефектов, которые приводят к браку, была построена диаграмма Исикавы (рис. 2), которая показывает наиболее типичные факторы изменчивости результатов процесса.

Рис. 1. Диаграмма Парето по видам дефектов шурупов

Рис. 2. Диаграмма Исикавы

Причинно-следственная диаграмма (диаграмма Исикавы) является графическим изображением, которое в сжатой форме и логической последовательности распределяет причины. Основной целью диаграммы является выявление влияния причин на всех уровнях технологического процесса. Главным достоинством ее является то, что она дает наглядное представление не только о тех факторах, которые влияют на изучаемый объект, но и о причинно-следственных связях этих факторов.

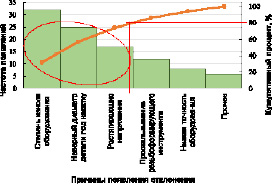

Рис. 3. Диаграмма Парето по причинам появления отклонения шага резьбы

Чтобы определить основные причины возникновения дефектов, была построена диаграмма Парето (рис. 3).

Анализ полученной диаграммы показал, что наиболее существенными причинами появления дефектов являются: степень износа оборудования, неверный диаметр детали под накатку и растягивающие напряжения [4].

Таким образом, можно сделать вывод, что в ходе анализа показателей качества шурупа было выявлено, что наибольшее количество дефектов возникает по показателю – отклонение от шага резьбы. Исключить данный брак и, тем самым, улучшить качество изготавливаемого изделия, поможет обучение персонала, внедрение нового оборудования серии CPR [5]. Преимущества станка:

– все направляющие станка, включая направляющие ползуна, сделаны из легированной стали для обеспечения точности накатки резьбы и продления срока службы резьбонакатных плашек;

– шаг резьбы может быть быстро и точно отрегулирован с помощью синхронизации работы эксцентриков с перемещением накатных плашек.

– механизм подачи заготовок может быть остановлен вручную или с помощью электрического устройства отвода толкателя;

– основание станка обеспечивает максимальную прочность и защиту от деформаций, что приводит более точной накатки резьбы.

– станок может быть оснащён системой контроля «плавающей резьбы», устройством отвода дефектных изделий, электрическим устройством отвода толкателя, счётчиком, сепаратором стружки роликового типа, пневматическим тормозным устройством, таймером отключения питания, устройством циркуляции смазочного и охлаждающего масла, защитным кожухом с шумоизоляцией и отводом дыма.

Библиографическая ссылка

Кочанова М.Р., Назина Л.И., Клейменова Н.Л., Пегина А.Н. АНАЛИЗ ДЕФЕКТОВ ШУРУПОВ И ПРИЧИН ИХ ВОЗНИКНОВЕНИЯ // Материалы МСНК "Студенческий научный форум 2024". – 2021. – № 8. – С. 78-80;URL: https://publish2020.scienceforum.ru/ru/article/view?id=461 (дата обращения: 23.04.2024).